PHYSICAL VAPOR DEPOSITION

Das bedeutet physische Ablagerung aus der Dampfphase. Durch verschiedene Verdampfungstechnologien, von thermischer Verdampfung / Metallisierung über Magnetron-Sputtering bis hin zur Verdampfung durch Kathoden-Lichtbogen, kann Made Black Metalle verdampfen, um sowohl hochästhetische Ergebnisse als auch eine außergewöhnliche Haltbarkeit der Beschichtungen zu erzielen.

Die PVD-Beschichtung wird oft als die umweltfreundlichste Beschichtung bezeichnet, da sie vollständig ohne Wasser hergestellt wird. Man kann mit dem PVD einzigartige Metallfarben wie mixcolor/irisierend, Goldtöne, Metallicblau, absolutes Schwarz und viele andere erzeugen. Made Black mit vier Produktionslinien ist heute einer der Bezugspunkte für diese Verarbeitung im Mode-Luxus-Bereich und darüber hinaus.

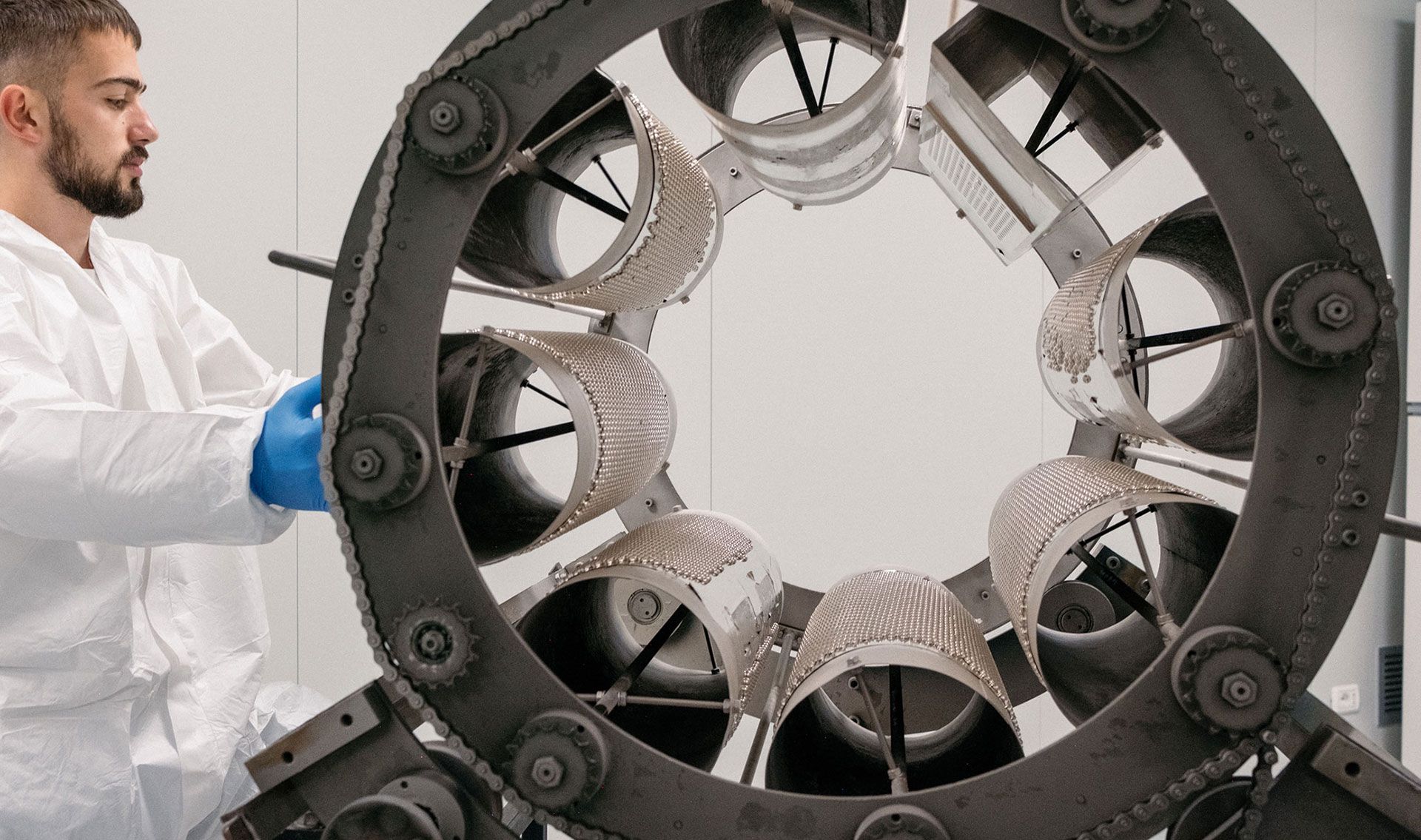

MAGNETRON SPUTTERING

Sputtering-PVD ist für alle Materialien geeignet. Kann sowohl durch direkte Beschichtung von bereits korrosionsbeständigen Materialien als auch in Verbindung mit Lackierungen, die als Unterlage und als Top-Coat ausgenutzt sind, verwendet werden (Mit dieser Verarbeitung beispielsweise führte Made Black die Metallisierung von Kunststoff mit einem hochproduktiven Nickel-Free-Prozess ein).

Heute können wir diese Technologie nutzen, um eine große Vielfalt an Metallen wie Titan, Messing, Chrom, Silber, Gold 24kt und viele andere zu beschichten.

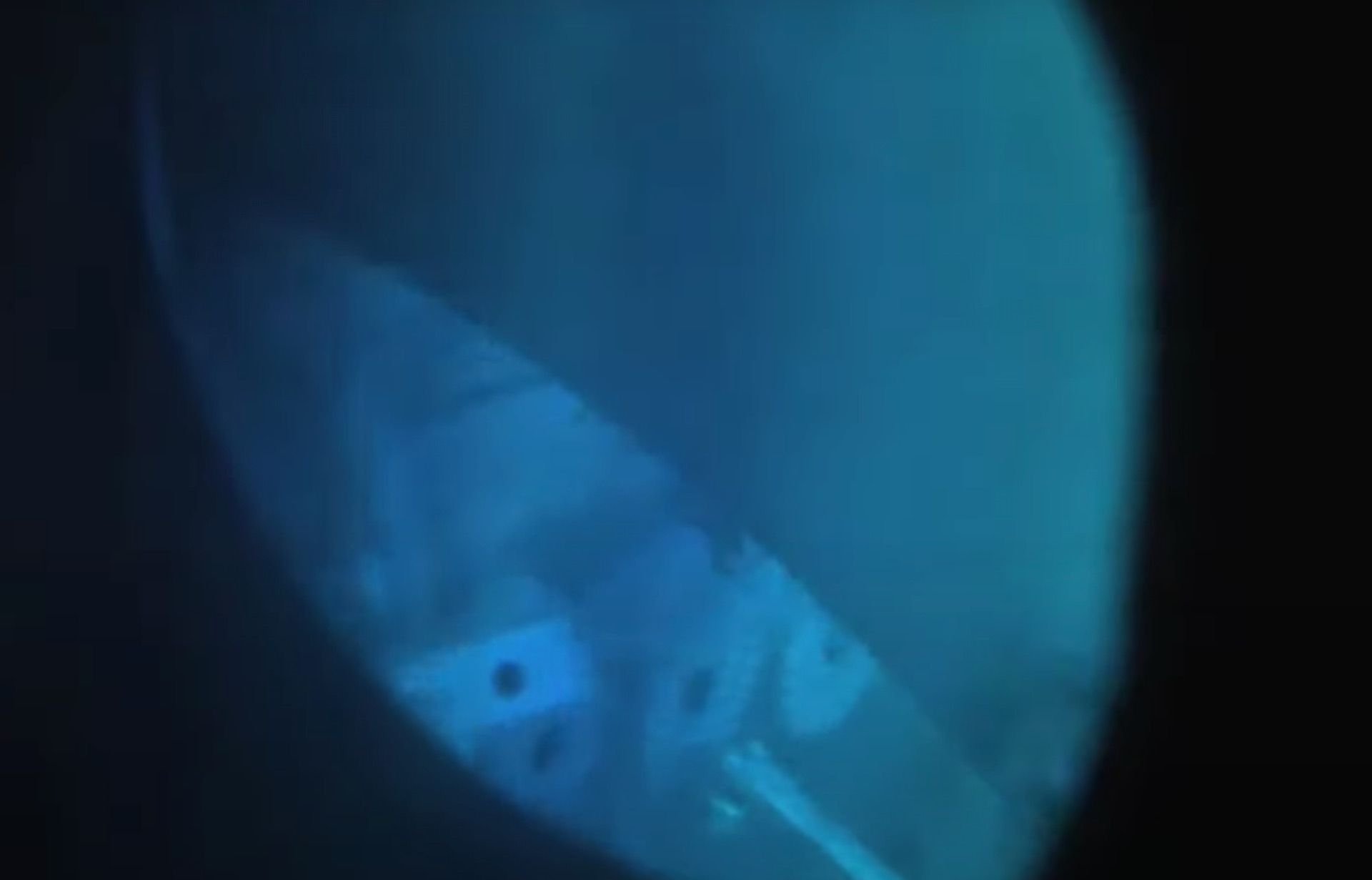

THERMISCHE VERDAMPFUNG

Die thermische Verdampfungs-PVD ist eine der ältesten Techniken zur Absetzung von Dünnschichtbeschichtung: Das Metall wird auf Sublimationstemperatur erwärmt, damit es durch Einwirkung eines elektrischen Widerstands verdampft. Diese Technik wird heute hauptsächlich verwendet, um ganz bestimmte Effekte wie die Irisierend/Borealis-Aurora Oberfläche zu erzielen.

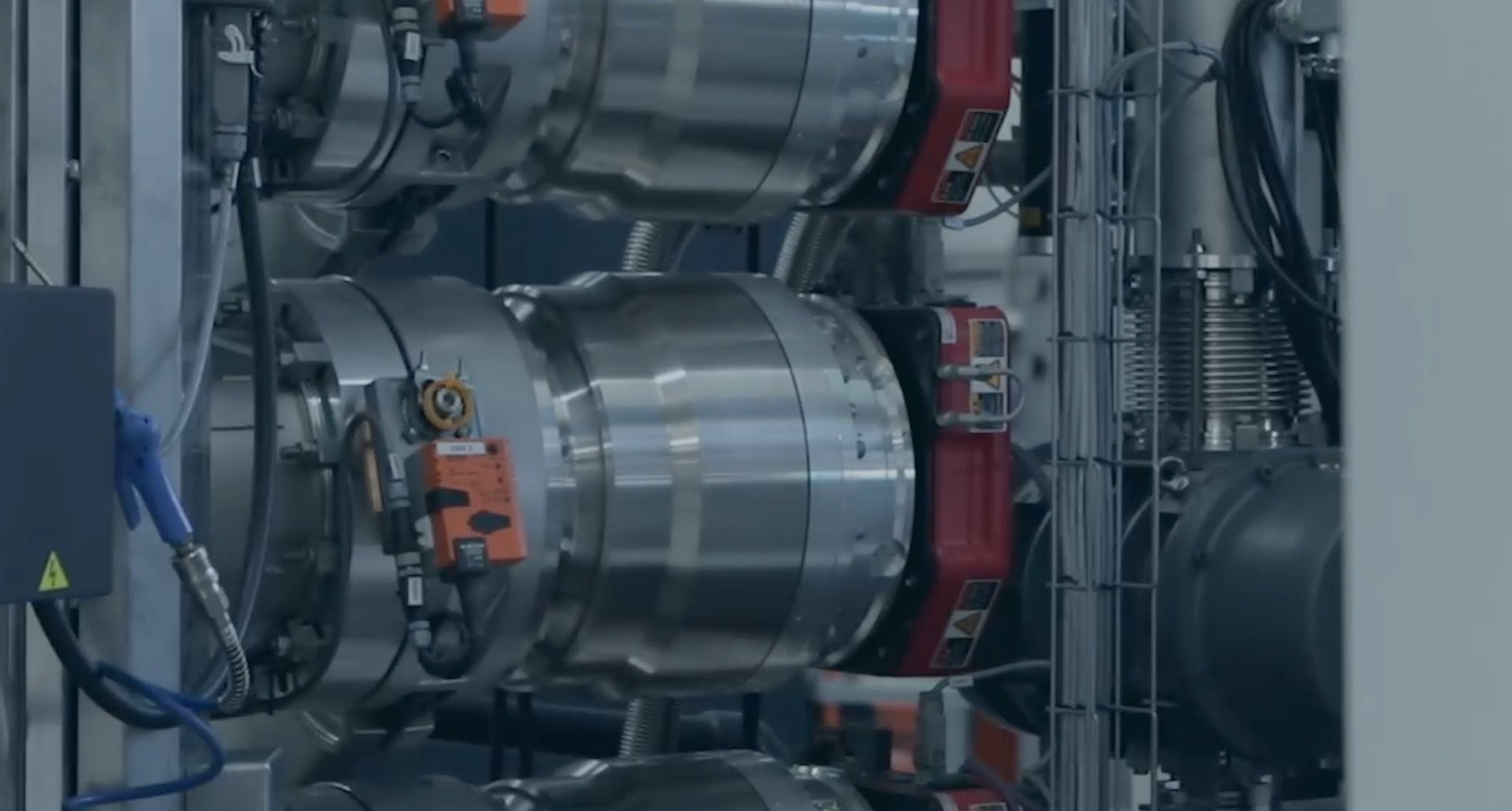

KATODISCHE BOGENVERDAMPFUNG

Die Kathodenlichtbogen-PVD, die häufig in Verbindung mit der Verdampfung durch Magnetron-Sputtering verwendet wird, eignet sich besonders für die Beschichtung von Gegenständen, die bereits korrosionsbeständig sind und eine außergewöhnliche technische Leistung erfordern.

Mit dieser Technologie behandeln wir Materialien wie Edelstahl und Titan sowie Materialien aus Messing oder vorverzinktem Zamak mit Hochleistungsoberflächen, die für stark beanspruchte Komponenten wie Taschenfüße und Karabiner für Lederwaren geeignet sind.

Tatsächlich stellen wir mit dieser Technik verschiedene Beschichtungen her, die als technisch-dekorativ definiert werden können, wie z.B.:

- Titannitrid (TiN) und Zirkoniumnitrid (ZrN), die häufig in Verbindung mit 24 Karat Gold verwendet werden, um die verschiedenen Goldtöne zu erzeugen

- Chrom-Carbo-Nitrid (CrCN) für Schwarztöne und Rotguss

- Titancarbonitrid (TiCN), um Oberflächen wie den Bronze / Kupfer-Effekt zu erhalten

- Oxide von Titan und Chrom (TiOx, CrOx), um irisierende / Mischfarben-Effekte zu erzielen

Grüne Beschichtungen?

Der PVD (insbesondere der durch Kathodenstrahlverdunstung entstandene Stoff) wird oft als eine der umweltfreundlichsten Beschichtungen angesehen, da er praktisch eine Ewigkeit dauert (sogenanntes "Lifetime finish"). Aufgrund der Tatsache, dass er im Vakuum abgelagert wird, verwendet er keine Wasserschadstoffe. Es ist jedoch immer noch ein energieintensiver Prozess und muss sorgfältig verwaltet werden. Finden Sie heraus, was wir in Made Black tun, um ihn noch nachhaltiger zu gestalten.