PHYSICAL VAPOR DEPOSITION

Correspond au dépôt physique en phase vapeur. Grâce à différentes technologies d'évaporation, de l'évaporation ou métallisation thermique, à la pulvérisation à magnétron, en passant par l'évaporation cathodique, Made Black est capable d'évaporer les métaux pour obtenir à la fois des résultats hautement esthétiques et une durabilité exceptionnelle des revêtements.

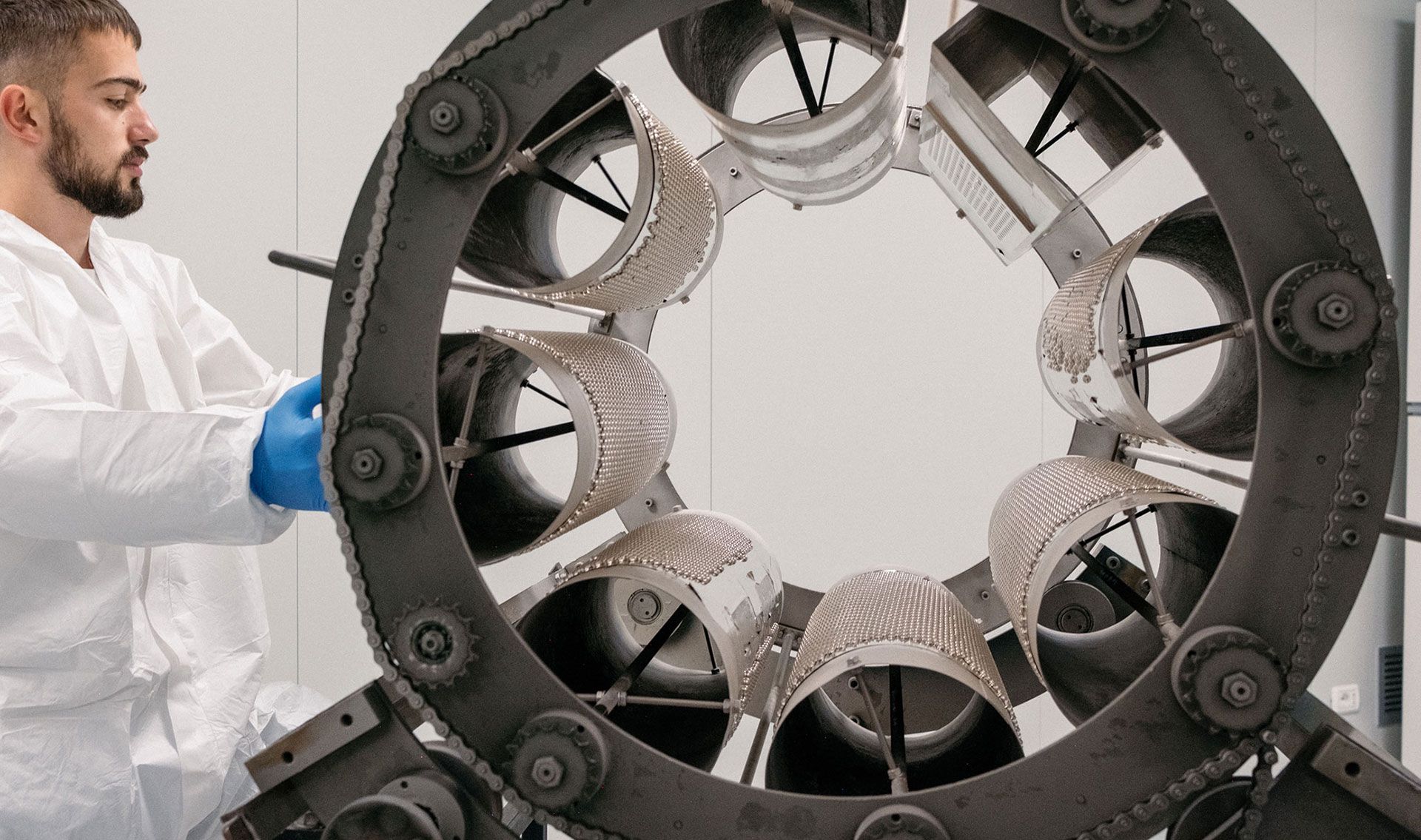

Souvent considéré comme le revêtement le plus "écologique", car c'est un cycle qui ne consomme pas d'eau. Avec le PVD, il est possible d'obtenir des couleurs métalliques uniques telles que mixcolor / iridescent, la couleur or,le bleu métallique, le noir absolu et bien d'autres nuances. Made Black avec ses 4 machines de PVD, est aujourd'hui l'un des points de référence de ce processus dans le secteur de la mode-luxe et non seulement.

PULVERISATION A MAGNETRON

La pulvérisation PVD sputtering convient à tous les matériaux. Il peut être déposé directement sur des matériaux résistants à la corrosion mais aussi sur d'autres matières moins nobles, en combinaison par exemple avec des couches de vernis. Le vernis est appliqué comme préparation de base au PVD et comme comme couche de finition. MadeBlack a introduit la métallisation des matières plastique avec un cycle exempt de nickel et une très haute productivité.

Aujourd'hui, nous pouvons utiliser cette technologie pour déposer une grande variété de métaux tels que le titane, le laiton, le chrome, l'argent, l'or 24 carats et bien d'autres.

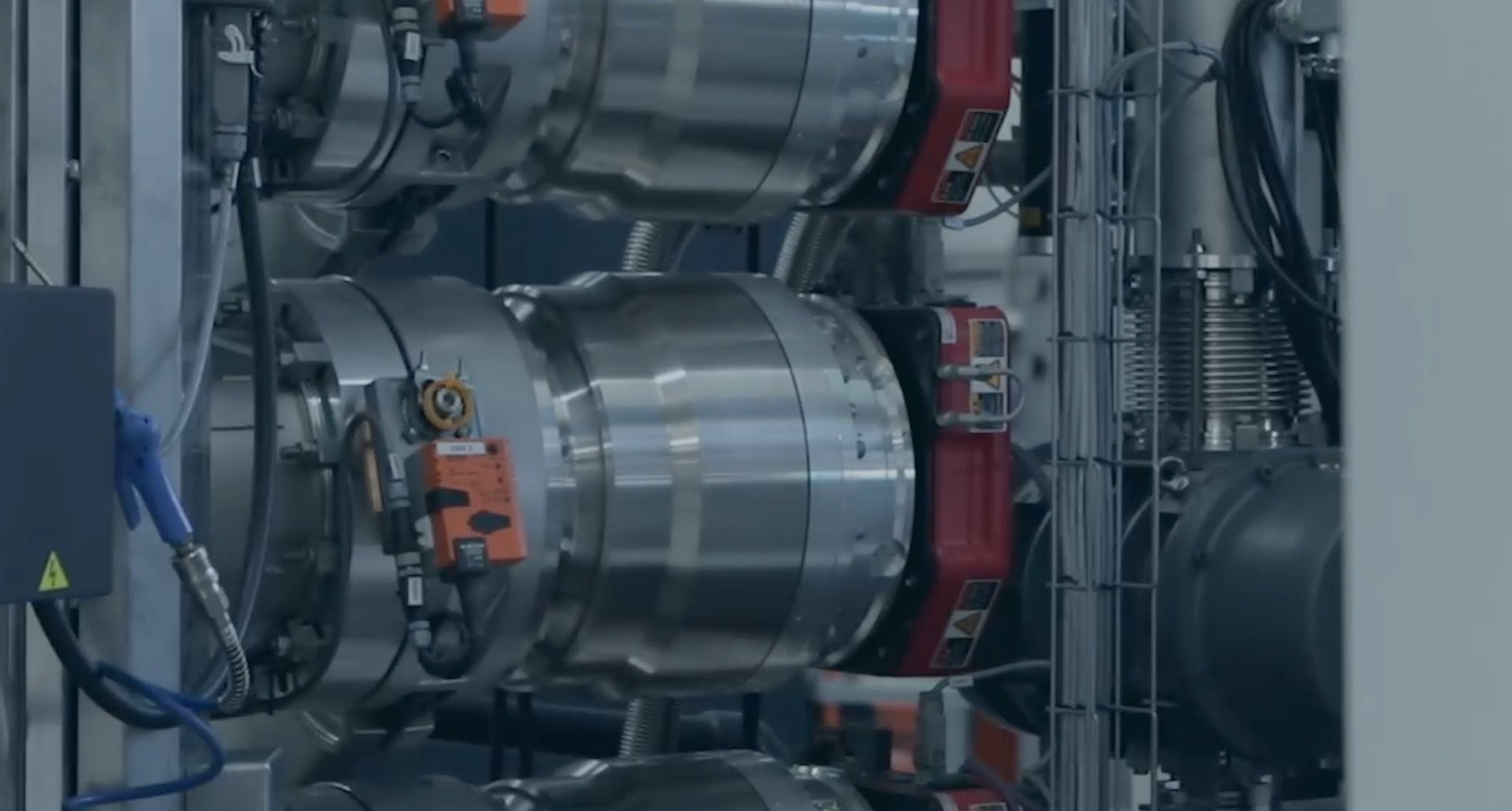

ÉVAPORATION THERMIQUE

Le PVD par évaporation thermique est l'une des techniques les plus anciennes de dépôt de couches minces. Le métal à déposer est porté à température pour le faire s'évaporer sous l'action d'une résistance électrique. Cette technique est aujourd'hui principalement utilisée pour créer des effets très particuliers tels que les finitions irisées / aurores boréales.

ÉVAPORATION A ARC CATHODIQUE

Le PVD à arc cathodique, souvent utilisé en conjonction avec l'évaporation par pulvérisation à magnétron, est particulièrement adapté au revêtement d'articles déjà résistants à la corrosion qui nécessitent des performances techniques exceptionnelles. Grâce à cette technologie, nous traitons des matériaux tels que l'acier inoxydable et le titane, ainsi que des matériaux en laiton ou en zamak galvanisés au préalable.

Les finitions obtenues possèdent des caractéristiques très élevées et sont particulièrement adaptées aux composants très sollicités tels que les pieds de fond et les mousquetons pour la maroquinerie.

En effet, avec cette technique, nous produisons différents revêtements qui de par leur nature peuvent être définis comme technico-décoratifs tels que:

- Nitrure de titane (TiN) et nitrure de zirconium (ZrN), souvent utilisés en conjonction avec de l'or 24 carats pour créer les différentes nuances d'or

- Chrome Carbo-Nitride (CrCN) pour obtenir des nuances de noir et bronze

- Titane Carbo-Nitrure (TiCN) pour obtenir des finitions telles que l'effet bronze / cuivre

- Oxydes de titane et de chrome (TiOx, CrOx) pour obtenir des effets irisés / mixcolor

Revêtements verts?

Le PVD (en particulier celui obtenu par évaporation à l'arc cathodique) est souvent considéré parmi les revêtements les plus éco-responsable car il produit un revêtement presque éternel (dit "Lifetime finish") et comme il est déposé sous vide il n'utilise pas d'eau potentiellement source de pollution pour l'environnement. Il s'al s'agit cependant toujours d'un processus énergivore et qui doit être géré avec soin, découvrez ce que nous faisons chez Made Black pour le rendre encore plus durable.