PHYSICAL VAPOR DEPOSITION

Ovvero deposizione fisica da fase vapore. Tramite diverse tecnologie di evaporazione, dall'evaporazione termica/ metallizzazione, al magnetron sputtering, all'evaporazione tramite arco catodico, Made Black riesce ad evaporare i metalli per ottenere sia risultati altamente estetici che una durabilità eccezionale dei rivestimenti.

Spesso ritenuto il rivestimento più "ecologico", in quanto effettuato completamente senza l'uso di acqua, con il PVD si possono ottenere colori metallici unici quali il mixcolor/iridescente, gli ori, il blu metallico, il nero assoluto e molti altri. Made Black oggi con 4 linee di produzione è uno dei punti di riferimento per questa lavorazione nel settore moda-lusso e non solo.

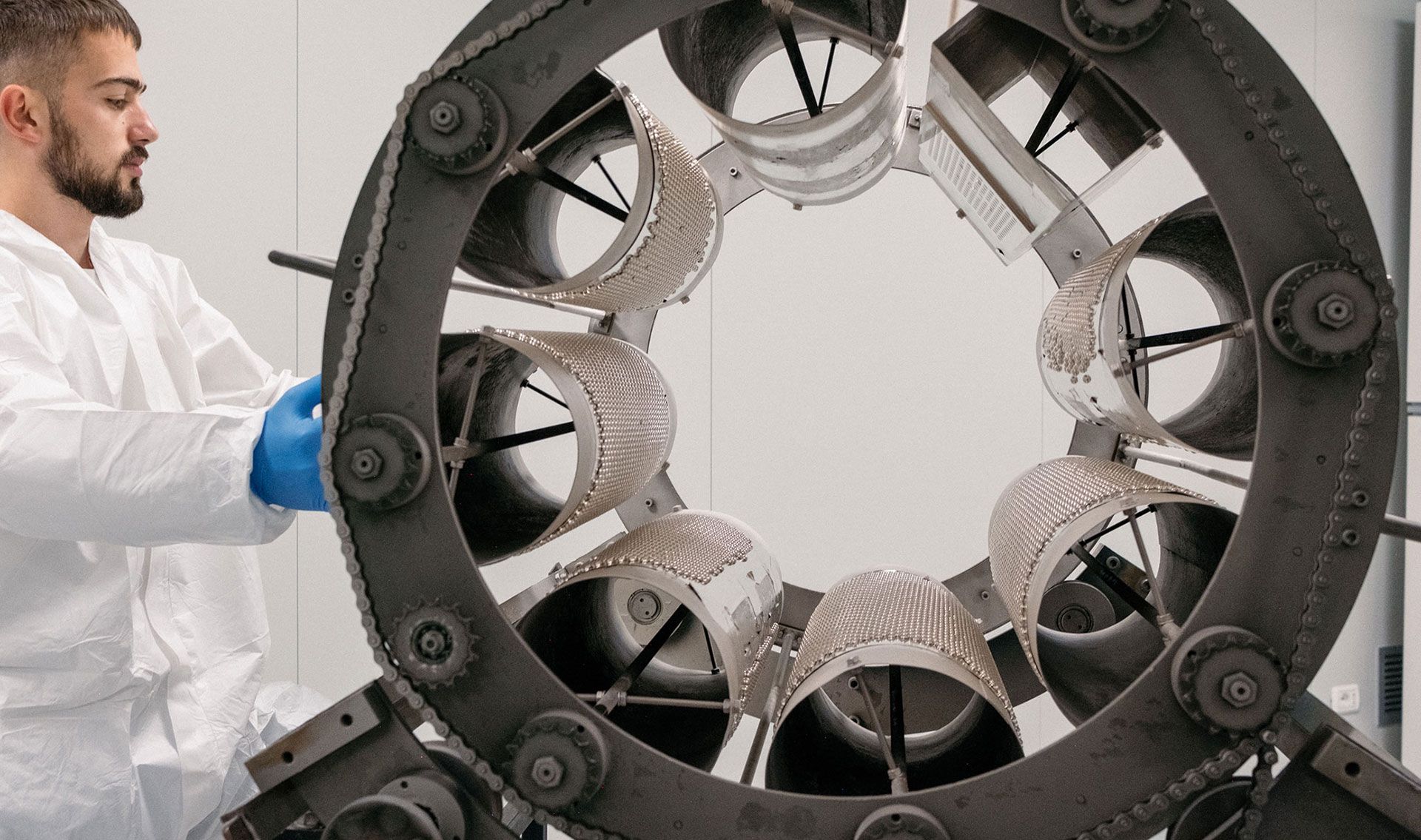

MAGNETRON SPUTTERING

Il PVD a sputtering è adatto a tutti i materiali. Può essere utilizzato sia tramite deposizione diretta su materiali già resistenti alla corrosione che su qualsiasi materiale anche grezzo in combinazione con la verniciatura, che viene usata come base e come top-coat (con questa lavorazione per esempio Made Black ha introdotto la metallizzazione della plastica con un ciclo nickel free ad altissima produttività).

Oggi possiamo utilizzare questa tecnologia per depositare una grande varietà di metalli quali titanio, ottone, cromo, argento, oro 24kt e molti altri.

EVAPORAZIONE TERMICA

IL PVD a evaporazione termica è una delle tecniche più antiche per la deposizione di film sottili e può essere utilizzata: il metallo viene riscaldato fino a temperatura di sublimazione per farlo evaporare attraverso l'azione di una resistenza elettrica. Questa tecnica si utilizza oggi soprattutto per fare effetti molto particolari quali le finiture iridescenti/ aurora borealis.

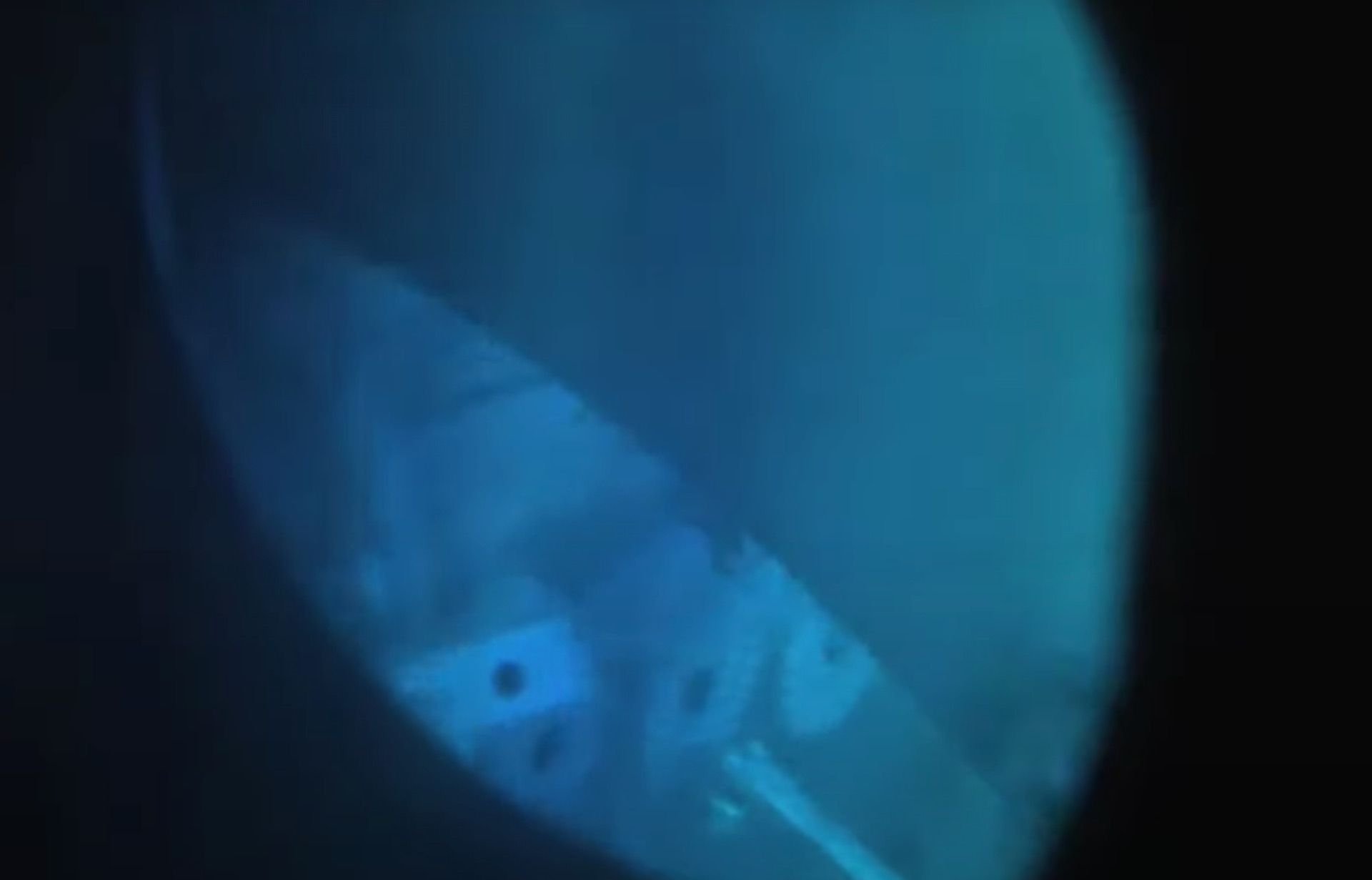

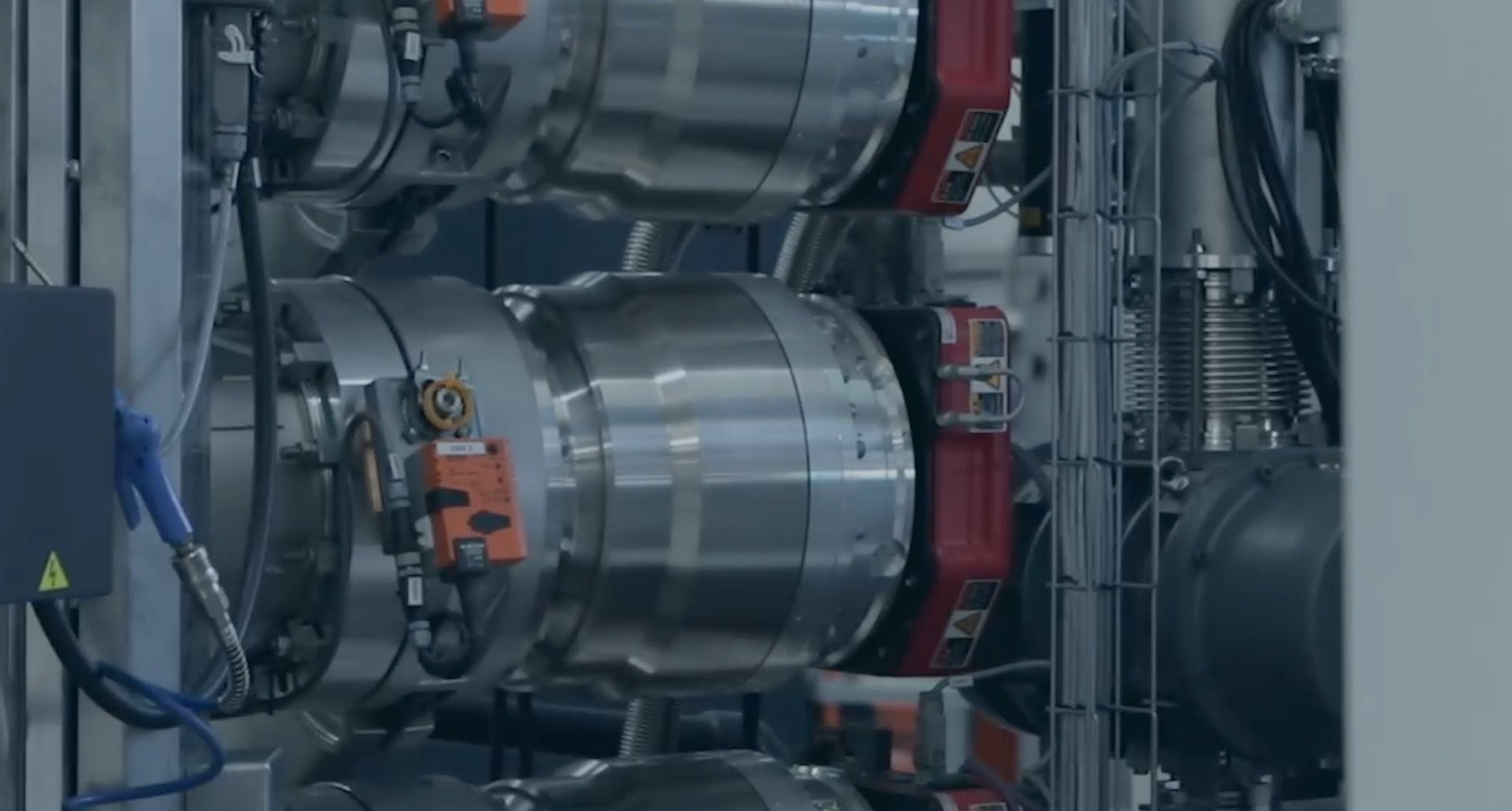

EVAPORAZIONE AD ARCO catodico

II PVD ad arco catodico, spesso usato congiuntamente all'evaporazione tramite magnetron sputtering, è particolarmente adatto per il rivestimento di articoli già resistenti alla corrosione che hanno bisogno di performance tecniche eccezionali.

Tramite questa tecnologia trattiamo infatti materiali quali l'acciaio inossidabile ed il titanio, oltre che materiali in ottone o zama pre-galvanizzata, con finiture performanti adatte a componenti molto sollecitati quali piedini e moschettoni per pelletteria.

Con questa tecnica produciamo infatti diversi rivestimenti che per loro natura possono essere definiti tecnico-decorativi quali ad esempio:

- il Titanio Nitruro (TiN) e Zirconio-Nitruro (ZrN), spesso usati congiuntamente all'oro 24kt per realizzare le varie tonalità di oro

- Cromo Carbo-Nitruro (CrCN) per ottenere le tonalità del nero e del canna di fucile

- Titanio Carbo-Nitruro (TiCN) per ottenere finiture quali l'effetto bronzo/rame

- Ossidi di titanio e cromo (TiOx, CrOx) per ottenere effetti iridescenti/ mixcolor

Rivestimenti green?

Il PVD (in particolare quello ottenuto per evaporazione ad arco catodico) è spesso ritenuto tra i rivestimenti più eco-sostenibili in quanto realizza una finitura praticamente eterna (c.d. "Lifetime finish") ed in quanto essendo depositato sotto vuoto non utilizza acque potenzialmente inquinanti. Tuttavia è un processo comunque energivoro e che va gestito con attenzione, scopri cosa facciamo in Made Black per renderlo ancora più sostenibile.