DEPOSICIÓN DE VAPOR FÍSICO

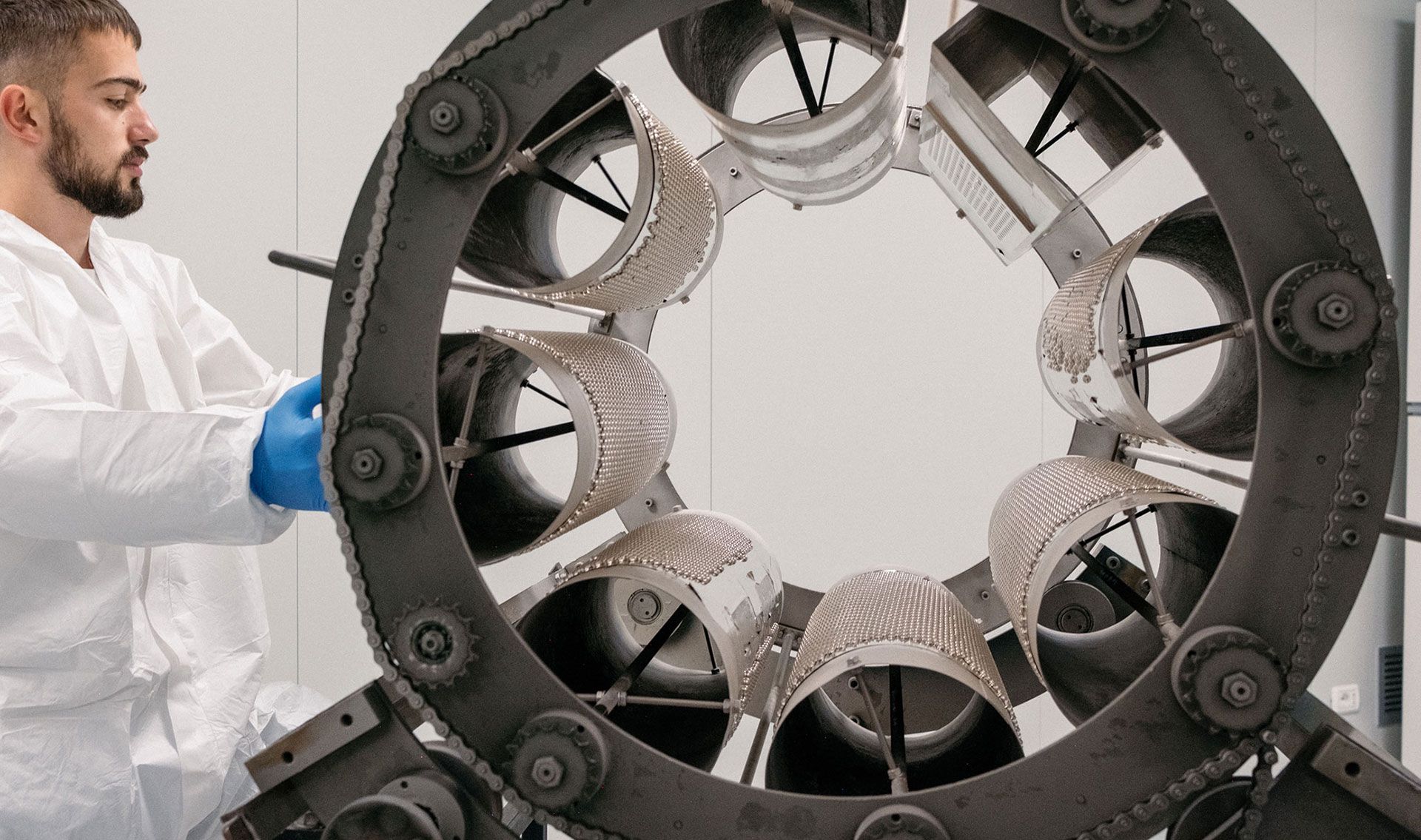

Corresponde a la deposición física de vapor. Gracias a diferentes tecnologías de evaporación, desde la evaporación térmica o la metalización, hasta la pulverización catódica con magnetrones, Made Black es capaz de evaporar metales para obtener resultados altamente estéticos y una durabilidad excepcional de los recubrimientos.

Suele considerarse el revestimiento más " ecológico ", porque es un ciclo que no consume agua. Con PVD es posible lograr colores metálicos únicos como mixcolor / iridiscente, color dorado, azul metálico, negro absoluto y muchos otros tonos. Made Black con sus 4 máquinas PVD, es hoy uno de los puntos de referencia de este proceso en el sector moda-lujo y no solo.

MAGNETRON SPUTTERING

El spray de pulverización catódica de PVD es adecuado para todos los materiales. Puede depositarse directamente sobre materiales resistentes a la corrosión pero también sobre otros materiales menos nobles, en combinación por ejemplo con capas de barniz. El barniz se aplica como preparación base para PVD y como capa de acabado. MadeBlack introdujo la metalización de plásticos con un ciclo sin níquel y una productividad muy alta.

Hoy podemos utilizar esta tecnología para depositar una amplia variedad de metales como titanio, latón, cromo, plata, oro de 24 quilates y muchos más.

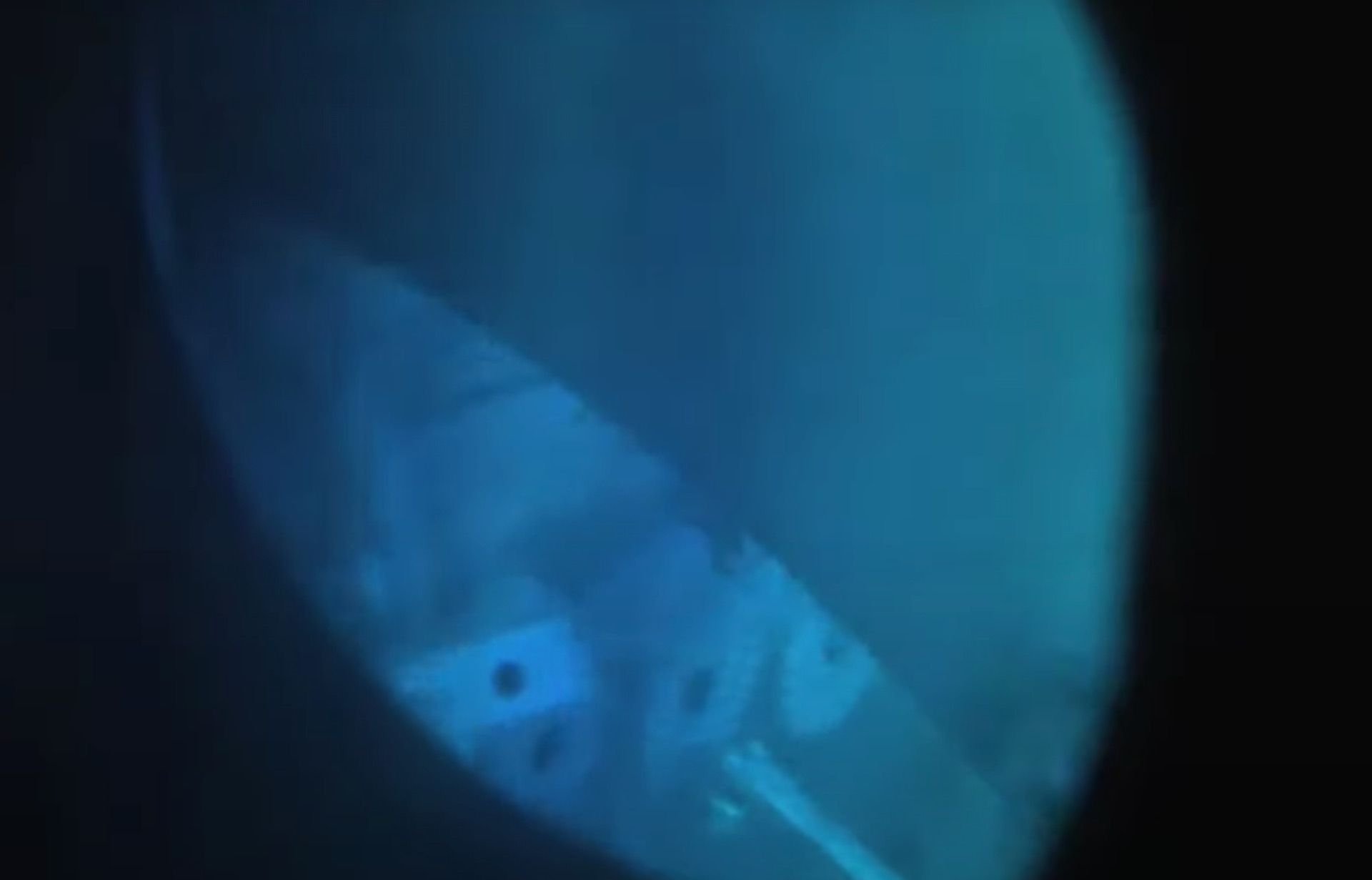

EVAPORACIÓN TÉRMICA

El PVD por evaporación térmica es una de las técnicas más antiguas de deposición de película. El metal a depositar se lleva a temperatura para evaporarlo bajo la acción de una resistencia eléctrica. Esta técnica se utiliza principalmente hoy en día para crear efectos muy especiales, como acabados iridiscentes / auroras boreales.

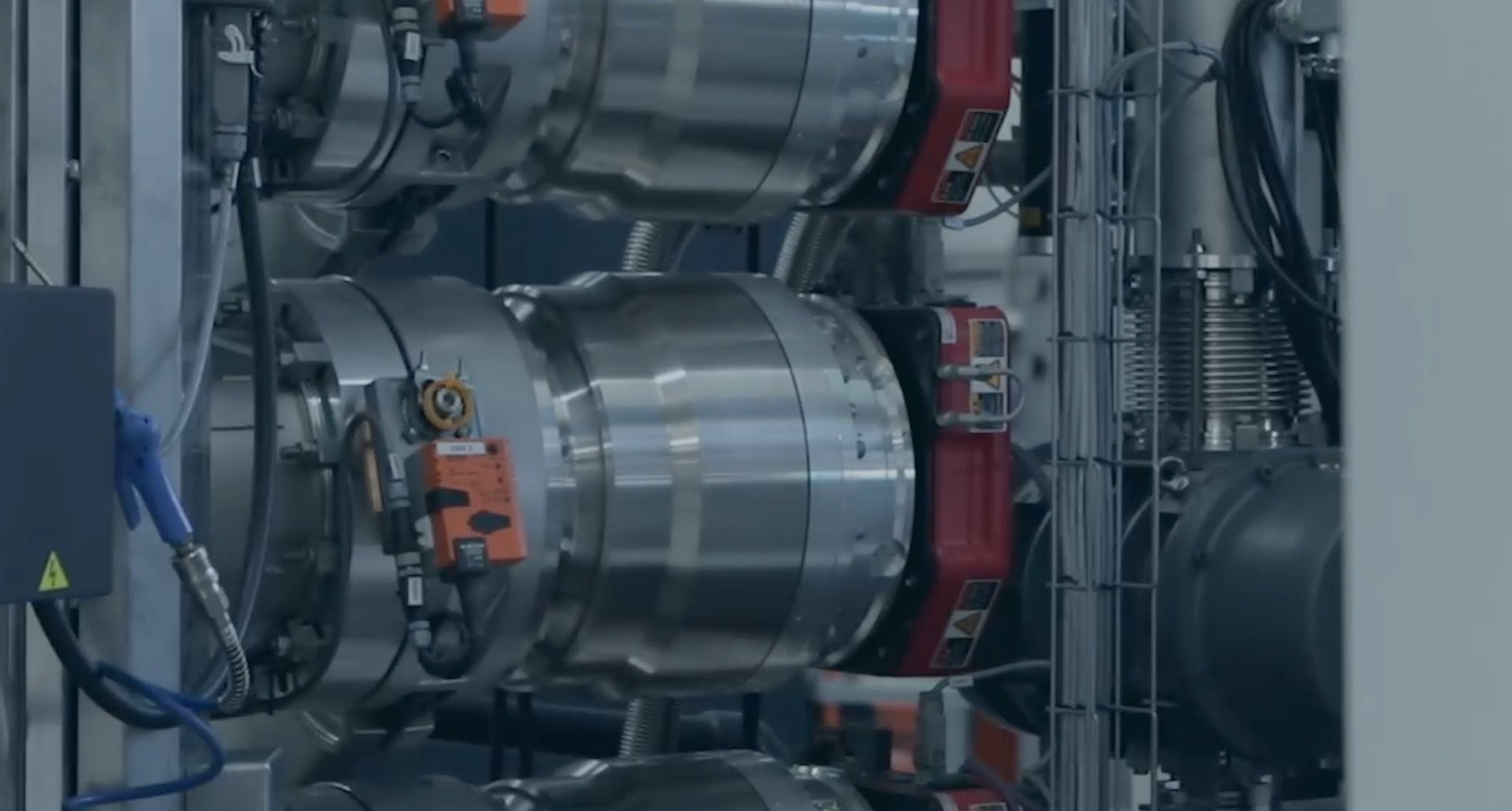

EVAPORACIÓN DE ARCO CATÓDICO

El PVD de arco catódico, que se utiliza a menudo junto con la evaporación por magnetrón sputtering, es especialmente adecuado para revestir artículos que ya son resistentes a la corrosión y que requieren un rendimiento técnico excepcional.

Con esta tecnología procesamos materiales como acero inoxidable y titanio, así como materiales de latón o zamak previamente galvanizados. Los acabados obtenidos tienen unas características muy elevadas y son especialmente adecuados para componentes sometidos a grandes esfuerzos como patas de base y mosquetones para marroquinería.

En efecto, con esta técnica producimos diferentes revestimientos que por su naturaleza pueden definirse como técnico-decorativos como son:

- Nitruro de titanio (TiN) y nitruro de circonio (ZrN), a menudo utilizados junto con oro de 24k para crear los diferentes tonos de oro

- Carbo-nitruro de cromo (CrCN) para obtener tonalidades de negro y bronce

- Carbo-Nitruro de Titanio (TiCN) para obtener acabados como efecto bronce / cobre

- Óxidos de titanio y cromo (TiOx, CrOx) para obtener efectos iridiscentes / mixcolor

¿Revestimientos verdes?

El PVD (en particular obtenido por evaporación por arco catódico) se considera uno de los recubrimientos más eco-responsables porque produce un recubrimiento casi eterno (llamado " Lifetime finish ") y siendo envasado al vacío no usa agua que es potencialmente una fuente de contaminación ambiental. Sin embargo, sigue siendo un proceso que consume mucha energía y que debe manejarse con cuidado. Descubra lo que estamos haciendo en Made Black para hacerlo aún más sostenible.